6 月 16, 2021 | 切削液, 工业介质

前言 应用上称为全合成、半合成、微乳液的,归为此类,是目前应用最广,用量最大,也是非标订制最普遍的品种。主要是以客户的特殊要求定向开发,在性能与成本上求取一个公约数。 水溶液是以水为主要成分的切削液,因为水的导热性能和冷却效果好,但单纯的水容易使金属生锈,润滑性能差。因此,常在水溶液中加入一定量的添加剂,如防锈添加剂、表面活性物质和油性添加剂等,使其既具有良好的防锈性能,又具有一定的润滑性能。在配制水溶液时,要特别注意水质情况,如果是硬水,必须进行软化处理。...

6 月 16, 2021 | 工业介质

液压油用于液压传动系统中作为工作介质,起能量的传递、转换和控制作用,同时还起着液压系统内各部件的润滑、防腐蚀、防锈和冷却等作用。控制工程机械液压系统的污染,可使工程机械液压系统正常工作,提高机械的寿命和使用价值。 液压油污染控制措施 正确选用液压油...

6 月 16, 2021 | 工业介质

拨丝抽茧,层层解析,一起来消除关于基础油的一些不确定性吧! 随着市场上可用基础油类型和数量的不断增加,润滑油供应商也在不断努力来解析不同类型基础油之间的差异,以便更好地了解基础油提供的相对性能优势。下面介绍了一些润滑油配方开发人员在开发顶级机油时最常提出的与基础油相关的问题。 基础油是构成润滑油的主要成分,占乘用车或重型车发动机油配方的75%至90%不等。不同基础油的性质彼此之间差异很大,可对润滑油性能带来很大影响。需要使用添加剂来增强基础油的性能,并为润滑油提供额外的有利特性,例如,耐磨保护和清净性。 1、不同基础油的名称和特征...

6 月 16, 2021 | 工业介质

《极压锂基润滑脂(GB/T 7323-2008)》与日本工业标准JIS K2220-2003《集中供油用润滑脂第4类》的一致性程度为非等效。本标准代替GB 7323—1994《极压锂基润滑脂》。 本标准与GB 7323—1994相比主要变化如下: 1.由强制性标准修改为推荐性标准; 2.极压锂基润滑脂1号和2号的滴点由170℃改为175℃; 3.防腐蚀性结果表述方式由“不大于1级”改为“合格”; 4.增加了第3章分类和标记; 5.增加了第5章检验规则。 本标准由全国石油产品和润滑剂标准化技术委员会(SAC/TC 280)提出。...

6 月 16, 2021 | 工业介质

1.设备漏油一般分为渗油、滴油、流油三种: (1)渗油。对于固定连接的部位,每半小时滴一滴油者为渗油。对活动连接的部位,每5min滴一滴油者为渗油。 (2)滴油。每2~3min滴一滴油者为滴油。 (3)流油。每1min滴五滴以上者为流油。 设备漏油程度等级又分为严重漏油、漏油和轻微漏油三等。 2.漏油防治方法 治理漏油的十种方法,即:勤、找、改、换、缠、回、配、引、垫、焊的设备治漏十字法。 (1)勤:勤查、勤问、勤治; (2)找:仔细寻找漏油部位和原因; (3)改:更改不合理的结构和装置;...

6 月 16, 2021 | 工业介质

润滑脂:俗称黄油,是润滑剂加稠化剂制成的固体或半流体,用于不宜使用润滑油的轴承、齿轮等部位。 一、 润滑脂按不同的分类标准分类如下: 1、按被润滑的机械元件分:轴承脂、齿轮脂、链条脂等。 2、按用脂的工业部门分:汽车脂、铁道脂、钢铁用脂等。 3、按使用的温度分:低温脂、普通脂和高温脂等。 4、按应用范围分:多效脂、专用脂和通用脂。 5、按所用的稠化剂分:钙基脂、钠基脂、铝基脂、复合钙基脂、锂基脂、复合铝基脂、复合钡基脂和复合锂基脂,膨润土脂和硅胶脂、聚脲脂等。 6、按基础油分:矿物油脂和合成油脂。...

6 月 16, 2021 | 切削液, 工业介质

乳化油是由基础油、乳化剂、防锈剂、油性极压剂、稳定剂、防腐剂、消泡剂等组成。其中前三者是主要成分。而其他的添加剂则根据乳化油的成分和使用情况而定。乳化油的组成比较复杂,因此对其配制工艺要求也很严格。 实验证明,乳化油的稳定性、乳化能力、乳化液的稳定性、防锈性及其切削性能等,除与乳化油配方有关外,还与配制工艺也有很大的关系。 配制乳化油工艺应考虑的因素: 1)乳化剂(复合乳化剂更好)的化学结构与油相的化学组成相适应,并确定适当的剂量; 2)两种液相的密度要小; 3)两种液相界面张力要小; 4)连续相(外相)的粘度宜高;...

6 月 16, 2021 | 工业介质, 防锈油

工业润滑“闪点”是什么意思,“闪点”是指液体表面上的蒸汽和周围空气的混合物与火接触而初次出現闪光时的溫度,也是指油品在溫度不断地升高的测试过程中遇到火苗开始闪火的温度。 闪点是防锈油的一项重要的技术指标,代表着防锈油的挥发性能和安全性。假如闪点较低,就很容易发生闪燃,很有可能引发燃烧甚至于火灾问題。 那麼导致防锈油闪点降低的原因都有哪些呢? 1、防锈油里混入其余化学物质,导致的闪点降低,在设备维护中,操作不当导致油液遭到污染、导致油液的闪点降低。...

6 月 16, 2021 | 工业介质, 淬火液

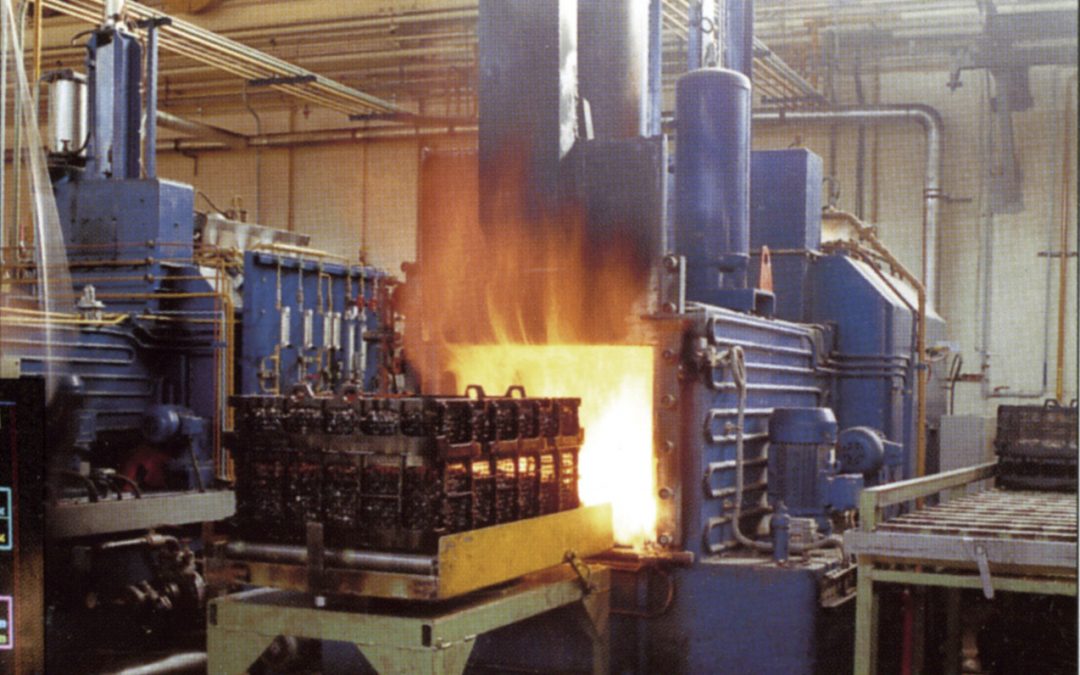

淬火油在使用过程中会产生或多或少的问题,淬火油温度过低,油品冷却性能下降,油品产生炭黑等,那么针对这些问题该如何让处理呢? 怎样清除淬火油造成的炭黑和氧化皮? 炭黑和氧化皮都是吸附剂,吸附淬火油中的添加剂,加速淬火油性能的变坏。因此,定期清除炭黑和氧化皮,对淬火油的维护十分重要。清除淬火油的造成的炭黑,可以使用柴油和煤油,清洗剂清洗具体的清洗溶剂,根据自己的情况进行选择。在清除炭黑和氧化皮的同时,将油泥一起清除也会提高淬火油的质量。 淬火油冷却性能下降的解决办法!...

6 月 16, 2021 | 切削液, 工业介质

水性金属加工液包括乳化液,半合成加工液及全合成加工液三种。 乳化液主要化学成分包括:水、基础油(矿物油、植物油、合成酯或它们的混合物)、表面活性剂、防锈添加剂、极压添加剂、摩擦改进剂、抗氧化剂等。乳化液润滑极压性较好,同时作为一种水性加工液,清洗性能较好。但乳化液中的油相油滴较大,使得体系稳定性较差,使得金属加工冷却性较差。同时由于乳化液体系稳定性差,使得产品使用时间不长,会出现变味变臭的现象,这种情况在夏天等高温气候下尤为明显。...

6 月 16, 2021 | 切削液, 工业介质

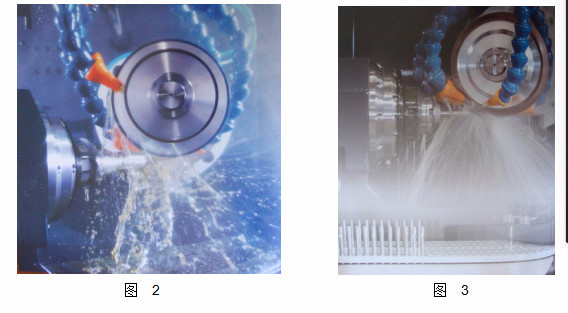

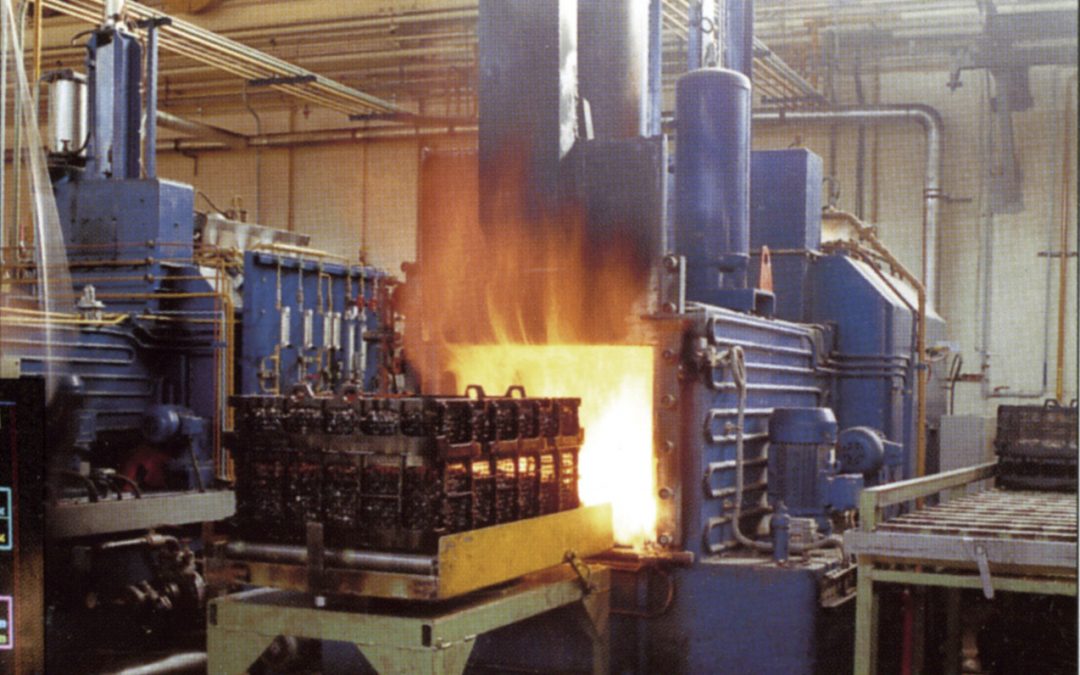

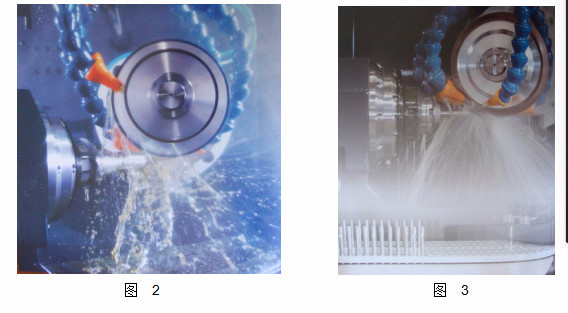

对于刀具制造商来说,在刀具制造过程中,除了需要考虑设备、砂轮等因素,还有一个不可忽视的问题,就是合理选择磨削液与磨削油。 (1)磨削液的选择。硬质合金材料本身硬度较高且脆性较大,磨削加工温度可达1 000 ℃左右,但产生的大量热量中只有15%随磨屑带走,8%随工件带走。对于应用于硬质合金刀具制造的磨削液,其应具备性能特点如下: ①较好的润滑性能、极压性能; ②优异的冷却性能,可以及时冲走磨削产生的磨屑和砂轮磨损的砂粒;③较好的抗泡性,确保磨削液在大流量和高速磨削状态时不产生泡沫,有效保证冷却性和清洗性;④有效防止钴的析出。...

6 月 16, 2021 | 切削液, 工业介质

在金属加工中,切削液产生的油雾有什么影响,该如何避免? 首先我们来看下油雾是什么,如何产生的?当切削液油滴的颗粒小到足以悬浮在空气中,同时它的数量大到足以形成雾状,即为油雾。 油雾产生主要是下面两种情况: 一、雾化是机械能转化为液滴表面能的过程。主要是液体对系统内的固定及旋转部件的冲击,并被其打碎,形成细小的液滴悬浮于工作环境的空气中。 二、蒸发是切削产生的大量热,传递到切削液表面,使其沸腾和蒸发,产生油蒸汽,并与空气中的小颗粒液滴或其他粒子凝结成油雾。...

6 月 16, 2021 | 切削液, 工业介质

液压油的泡沫问题是直接关系到液压系统能否正常使用的关键指标。 一般来说,液压油的泡沫可能导致的危害: 1、液压系统振动,引起液压系统工作不稳定; 2、液压油的温度升高,对液压油的寿命产生影响。 液压系统运作中产生的泡沫会直接导致液压系统不能正常高效运作。振动和噪声等等情况产生的主要原因就是液压油在液压系统中产生了泡沫而导致的,这样会影响生产效果和本身的利益。 很多人会不断更换液压油提高成本,却不能根本解决泡沫问题。液压油起泡沫的原因有很多方面,在此最方便和能够解决泡沫问题的非液压油消泡剂莫属。...

6 月 16, 2021 | 切削液, 工业介质

水基切削液,其冷却性及清洗性能突出。在金属加工领域广泛应用,但是水基切削液又分为乳化液、半合成切削液和全合成切削液。 其中乳化液是含矿物油较多的,半合成切削液是含矿物油量较少,而全合成切削液是不含矿物油的,因而更环保。 合成切削液的使用寿命一般都较乳化液长,不易腐败变质。但是在使用过程中没有正确使用,也会很容易发生变质。下面跟小编一起了解下合成切削液在使用过程中要注意哪些问题。 1)要控制好使用浓度。...

6 月 16, 2021 | 切削液, 工业介质

有不少刚入行线切割的,经常不知道如何处理乳化油不乳化现象?针对这种情况,总结了一下,目前有这些情况会经常遇见。 里面混入不少杂质 在换液过程中,往往有不少小工坊为了省钱、方便,可能会采用硬度较大的地下水稀释乳化液(轻者会出现浮油、浮皂,重者产生不乳化;) 原理:因为乳化油含有一些阴离子型的表面活性剂、防锈剂,对机械油有一个乳化作用,而使水中钙镁离子含量很高,与阴离子结合后生成其钙盐、镁盐,生成浮油、浮皂,当钙、镁离子的量很大时,其消耗的阴离子量就越多,体系中的表面活性剂被大量消耗,使体系原有的平衡破坏,最终导致不乳化...

6 月 16, 2021 | 工业介质, 淬火液

1、水: 优点:汽化热高,传热系数较高,化学稳定性好,很便宜,使用方便。 缺点:冷却速度随水温的变化而发生明显变化。650-550℃区间冷却速度小于300-200℃区间。因在奥氏体不稳定区域冷却速度低,故会出现淬不硬现象。淬火件在淬火时还会产生巨大的应力,造成开裂和变形。蒸汽膜阶段长,易生气泡。在淬火件的凹槽和孔内蒸汽不易逸出,造成冷却不均,因此易出现软点。 用途:只用于小截面、外形简单的碳素钢件错淬火,工作表面较光洁。...

-

→

-

留言

-

切削液

切削液 淬火液

淬火液 导热油

导热油 冲剪油

冲剪油 拉伸油

拉伸油 链条油

链条油 铜铝拉丝油

铜铝拉丝油 冲压成型油

冲压成型油 微信

微信