对于刀具制造商来说,在刀具制造过程中,除了需要考虑设备、砂轮等因素,还有一个不可忽视的问题,就是合理选择磨削液与磨削油。

(1)磨削液的选择。硬质合金材料本身硬度较高且脆性较大,磨削加工温度可达1 000 ℃左右,但产生的大量热量中只有15%随磨屑带走,8%随工件带走。对于应用于硬质合金刀具制造的磨削液,其应具备性能特点如下: ①较好的润滑性能、极压性能; ②优异的冷却性能,可以及时冲走磨削产生的磨屑和砂轮磨损的砂粒;③较好的抗泡性,确保磨削液在大流量和高速磨削状态时不产生泡沫,有效保证冷却性和清洗性;④有效防止钴的析出。

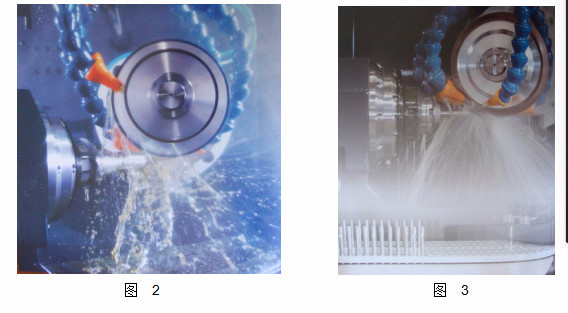

(2)磨削油的选择。与磨削液相反,使用磨削油的首要目的不是为切削区域降温,而是通过提供高润滑性来减少热量的产生。通常对应用于硬质合金刀具制造的磨削油的要求如下:①采用具有更高闪点和更低蒸发性的品质较好的基础油,如氢化裂解基础油或者合成基础油,这样在同等黏度条件下,可大大减少油品损耗,提高工作环境的整洁程度。②磨削油具有合适的黏度,保证油品有优良的冲洗性能和沉降性能。③磨削油采用合理的配方体系,如避免使用含硫和氯的极压添加剂,防止磨削油对机床有色金属部件产生腐蚀。使用磨削油时的硬质合金刀具磨削加工现场如图2所示。使用磨削油时的硬质合金钻头磨削加工现场如图3所示。

目前刀具制造中广泛使用的是金刚石砂轮。金刚石砂轮磨削效率高、磨削力较小、自锐性好、刃口锋利、不易钝化且磨削接触区表面局部温度较低(400 ℃左右)。

砂轮的结合剂主要有2种选择:①金属结合剂:其导热性好,磨削力大,磨削效率高,主要用于粗开槽工序(磨沟槽)的粗磨和精磨,粒度可以选择120~140 目。②树脂结合剂:其润滑性好、磨削力较小且自锐性好,主要用于开齿工序(前后刀面、端齿槽以及偏背去余量等工序的总称)的粗磨和精磨,粒度分别选择80~120 目与200~240 目。

磨削油/液的正确使用对于保证设备的生产效率非常重要。由于砂轮在高速高温磨削中急剧升温,热量很难快速散出。只有依靠合适的磨削油/液才能够让磨削温度保持在正常工作范围内,从而降低砂轮损耗,延长使用寿命,同时保证刀具的质量。部分客户为了“节约成本”而使用普通磨削油/液进行冷却,这不仅会使磨削过程中产生大量烟雾,还会影响刀具质量,并极大地缩短砂轮寿命,这是不可取的,客户应根据砂轮类型、加工尺寸等因素来选择合适的磨削油/液。