淬火是把钢件加热到Ac3或Ac1以上某一温度(30-50℃),保温一段时间后,然后以适当速度冷却得到马氏体或贝氏体组织的热处理工艺。

淬火的冷却过程中的影响因素:

材料(化学成分、淬硬性、奥氏体晶粒度、形状等)

冷却设备状况(形式、结构、搅拌、换热等)

工艺条件(介质温度、浓度、搅拌、工装夹具等)

冷却介质质量和维护状况

应用技术(人的知识、经验、智慧等)。

对淬火冷却介质的综合性能要求:

良好的冷却能力(淬硬性、畸变)

介质成分稳定

低使用粘度(提高对流传导能力,减少带出量)

对零件和设备无腐蚀性和其他有害影响

淬火后零件表面光亮

无毒、无异味,对人体无刺激,使用安全

有利于后处理和环境保护淬火冷却介质主要性能指标:

冷却速度曲线(一般按照ISO-9950标准用IVF法测冷却曲线)

粘度、闪点、中和值(酸值)、水分等

我们在选用淬火介质和使用过程中分析问题的时候,必须全面考虑材料、设备、工艺条件、冷却介质的质量情况等所有因素,人、机、料、法、环要综合评价;同样,在解读淬火介质性能指标时也必须全面分析各项指标,并和历史数据对比,切忌以偏概全,犯盲人摸象的错误。

以下,我会列举淬火油使用方面可能存在的一些认识上的常见误区,供大家参考。

问题一:如何评价淬火油冷却速度?

经常有人拿淬火油冷却曲线的最高冷速大小来评价某种油的冷却性能,这种说法其实似是而非。我们来看看快速油的冷却速度曲线,

要准确评价油的冷却能力必须考虑淬火的对象—钢铁材料,考虑材料因素不得不考虑其C曲线。对于大部分钢铁材料而言,C曲线拐点温度出现在500-600℃(钢渗碳后表面相当于过共析钢,拐点温度出现在550℃附近)。因此如果油的最大冷速出现在这一区域的话,或者说淬火油在这一温度区域的冷速大,才是对产品淬火最有利的。最大冷速必须与最大冷速出现温度结合起来看。另外,由于IVF法是在特定条件下进行测量的,热电偶材料、尺寸与实际工件都有差异,考虑到工件截面大小,对于大截面工件,由于在实际淬火时其表面和心部冷却都要更慢,因此在这根曲线上还需要考虑400℃冷速,甚至是300℃冷速。总结:判断油的冷却能力大小,应该从时间和空间这两方面综合考虑,形象地说,可将右图中600C冷速红线、400C冷速红线和它们之间的那段冷速曲线围成的区域的面积来评价冷却能力,面积越大,油的冷却能力越好。

另外一种方法是拿探头温度变化曲线上降到600C、400C、300C这三个温度点的时间来评价不同油的冷速差异,同样这时必须把t600,t400,t300一起进行综合评价。

冷却速度曲线解读的一般原则:冷却曲线不是实际的淬火过程,是一种指定条件下的实验数据,研究冷却曲线须与材料的截面大小、C曲线结合,在相似条件下,结果具有比较意义,人对客观过程的正确认识、智慧和经验高于任何测试、模拟或计算。

问题二:是否油的使用温度越高,冷速越低?

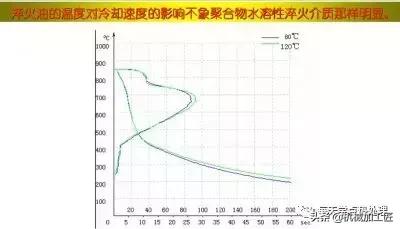

这又是一种似是而非的观点,请看下图。

准确地说,在淬火油的正常使用温度范围内,使用温度对其冷速影响微乎其微。一定要进行比较的话,应该说:同一种淬火油使用温度提高的话,油的冷却速度略有提高才对。原因是因为油的粘度是与使用温度的关系如下图所示,温度越高,粘度越低,油的流动性越好,冷速得到少量的提高。

但是油温提高了,与工件的温差减少了,能带走的热量减少了。所以对于在正常的油温使用范围内,升高油温是提高还是降低冷速尚不能确定。

在正常使用温度范围,油的冷速主要是由添加剂成分决定的,添加剂成分没有发生变化,单单基础油的粘度下降,对冷速的作用很有限。在这一点上,油与水基淬火剂完全不一样。

问题三:什么是淬火油的正常使用温度?

每种淬火油都有其适合使用的温度范围,为什么不能把高温油用到低温条件呢? 我们知道,油是由基础油和添加剂两部分组成的,基础油的粘度决定了油的粘度。

一般都要求淬火油在低粘度条件下使用,油的正常使用温度应保证在该温度范围内油的粘度在20mm2/s以内,使用粘度过大,严重影响冷却速度,并引起淬火油大量带出,因此,如果你想改变油温的话,必须考虑这一因素。低温油一般粘度较低,适合低温使用,而高温油在40℃下的粘度一般在100mm2/s以上,在低温使用简直是灾难,但在高温下,其粘度也会急剧下降,变得适合使用。为什么不能把低温油用到高温去呢?

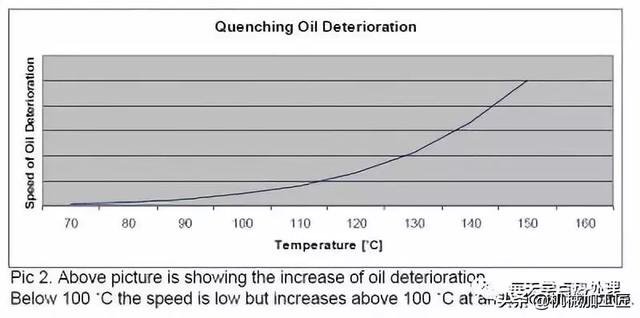

从上图可看出,在100℃以下,油的老化过程很缓慢,但超出100℃后,油的老化速度指数型上升,很快就变得不能使用,这是由油的主要成分—碳氢化合物的氧化特点所决定的。油中的添加剂分两种,增加冷速的部分叫催冷剂,增加基础油抗氧化能力的部分称为抗氧化剂。一般高温油由于要考虑在100℃以上的高温使用,都添加了大量特殊的抗氧化剂,正是这个原因,延缓和抑制了油的高温氧化反应。而低温油主要考虑在100℃以下低温条件使用,添加剂成分主要是催冷剂,抗氧化剂加得很少,因此低温油在高温下使用寿命非常短。

总结:必须在油的合适的使用温度范围内使用淬火油,首先要保证在该温度范围下油的低粘度;其次,必须是添加特殊抗氧化剂的淬火油才能在高于100℃条件下使用。

问题四:油品的老化是怎么回事?

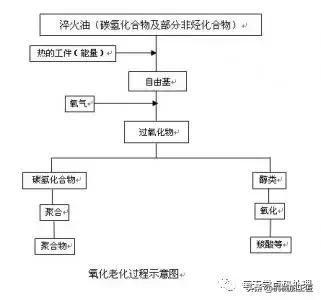

油的氧化反应:

如对淬火油在和工件接触而产生的氧化老化反应进行细分,可分为以分解为主的老化过程和以聚合为主的老化过程。如上图所示,如果淬火油保持和氧气接触如开式油槽,通常以氧化分解为主,过氧化物的最终氧化分解产物是有机含氧酸――羧酸(右边过程),在实验室可以测定酸值来衡量老化程度;如果淬火油不和氧气接触如密封式多用炉,有可能以热聚合为主,过氧化物的最终产物是聚合物(左边过程),反映在工件上表面残留较多,如果含有脂肪成分,可测量皂化值来衡量。对淬火油的老化过程而言,大多数情况下,两者是有一定联系的,但也取决于不同的应用过程,过程不同,两者发生的程度会有差异。要保证良好的抗老化性能, 两个过程都要得到有效抑制。

简单概括淬火油的老化原因:外因:高温条件下、与氧气接触、金属铜等氧化反应催化剂的作用内因:淬火油自身的抗氧化性。

问题五:哪些指标的变化反映出油开始发生老化现象呢?

常规我们都会定期取样检测淬火油的一些重要指标,比如冷却速度曲线、粘度、酸值、水含量、闪点、残炭含量等等,检这些指标有什么用呢?如何去分析油的变化情况呢?既然我们关心的是油的变化,那就必须采用比较的方法。对于油的冷却曲线可以把新油和现在使用状态下的两种曲线叠加到同一张图上去对比,对于其他指标可将每次数据记录下,分别连成曲线,动态地分析油品的变化情况。如果每次拿到供应商的报告后粗粗看一眼,抽屉里一塞了事,等到要找的时候怎么也找不到,实在是有点对不起人家,也对不起自己啊!

现在好的淬火油其添加剂都做得很好,油品开始出现老化现象的时候,往往冷速变化非常小,光看曲线的话,很难在初期发现老化。但其他还有几个指标却要敏感得多:

1,粘度;淬火油使用过程中,由于油的氧化、分解、分馏等反应,使油的粘度发生变化,粘度的变化标志着其氧化和热老化的程度。通常不应该比新油数值大出20%。

2,酸值;淬火油的老化反应过程中,有机含氧酸总含量会上升,一旦淬火油中酸值发生明显上升的情况,标志着油品开始出现老化迹象。酸值和粘度上升是油老化的重要判断依据。

3,闪点;一般淬火油的使用温度应比其闪点低至少60℃,使用一段时间后由于油的热分解会引起闪点的下降,并越降越低,这种情况很危险,应严格控制使用温度,避免发生火灾。

4,淬火产品外观;工件表面出现花斑,油带出量明显增加。总结,连续测量淬火油的冷却曲线,以及粘度、酸值、闪点,并进行长时间跟踪,犹如安上了一个报警器,能够帮助我们尽早发现油的老化现象,及时采取措施。发现的晚的话,由于油已经老化到一定程度后,很难再去调整,往往只能整槽油全部报废了,造成巨大损失。

问题六:油中水分的影响有多大?

我们知道,淬火油中混入水分是非常危险的,那么到底有什么样的危险?水又是怎么影响淬火油性能的呢?

淬火油中混入水分:

1,会加速油的老化,因为水也是一种氧化剂;

2,会破坏添加剂,促使添加剂乳化、沉降或加水分解失去效用,使油品加速老化变质;

3,会改变油的冷却特性,即使油中含有很少量的水,也会对淬火速度产生很大的影响;

4,会使工件产生不均匀冷却,导致硬度不均匀,产生软点和变形、开裂;

5,会降低淬火后工件表面的光亮度;

6,当淬火油中含水量达到0.1-0.3%或者更高时,淬火时由于水的迅速汽化,很可能产生大量泡沫,使油突沸溢出油槽,增加火灾危险。

(正常压力情况下,一升水汽化生成1700升的水蒸汽。)正因为淬火油中水分具有这么严重的危害性,所以在使用淬火油过程中应严格控制水分的混入。

通常情况下不管是敞开油槽还是密封油槽,都要防止水分的意外带入。

1,新油或者是老油长时间不用,在第一次使用前应进行充分烘油赶水,2,可能的话,尽量采用气冷的方式来冷却淬火油,已经用的是水冷的话,应定期检查冷却水管,防止漏水,另外对冷却水系统和水质情况也应加以科学管理(题外话,这里不展开了)。

3,定期检测油中含水量,按GBT-260检测,常规淬火油含水量都要求在0.03%以下(也称痕迹),一旦超标,必须立即调查根本原因,及时根除。

问题七,如何维护与管理淬火油?

选择了合适的淬火介质以后,一旦开始使用,冷却系统就处于动态变化之中,而淬火介质的冷却性能和寿命是通过正确地使用和维护而实现的。

淬火油维护与管理要点:

淬火油冷却速度曲线定期检测,正确解读;

淬火油其他性能指标定期检测,连续监控;

严防水的混入;

在保证淬火质量前提下,尽可能在较低温度下使用;

特别对敞开油槽,应避免在100℃以上使用淬火油;

避免使用空气作搅拌和在液面上方进行淬火油冷却后的回流;

使用密封油槽的多用炉、连续炉等,遇到烧炭、维修等需要长时间开门的情况,必须提前把油温降到80C以下;

避免炭黑、灰尘及其他杂质混入;

避免使用铜或其他可能对氧化反应有催化作用的物质;

经常性清理油槽底部的残渣。